- Главная

- >>

- Технологические схемы для переработки...

Технологические схемы для переработки строительных горных пород

Без доломита, мрамора, известняка, мела, гипса и песка не может обойтись строительная отрасль, поэтому оборудование для переработки этих материалов пользуется большим спросом.

Технологические схемы дробильно-сортировочных установок по переработке строительных горных пород, как правило, включают в себя две стадии дробления, позволяющие измельчить исходный материал до требуемых размеров частиц. Разделение на товарные фракции происходит на инерционных грохотах. В некоторых случаях материал после первой стадии дробления требуется высушить. Сушка производится в сушильных барабанах с системой аспирации.

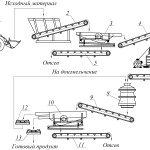

Технологическая схема производства щебня

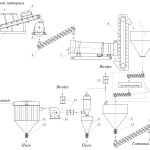

Зарекомендованная десятилетиями технологическая схема получения щебня товарных фракций. Простота, надежность и возможность получения качественного кубовидного щебня с малым процентом лещадности обусловили ее широкое распространение. 1 – фронтальный погрузчик; 2 –питатель; 3, 10 – грохоты; 4, 5, 7, 9, 11, 12, 13 – конвейеры ленточные; 6 – дробилка щековая; 8 – дробилка конусная.

Технические характеристики

Производительность линии – 30-40 т/ч.

Исходные материал – речная галька, dн = -150 мм.

Получаемая фракция – кубовидный щебень, dк = -10-20 мм.

Список применяемого оборудования

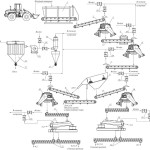

Технологическая схема переработки известняка, мрамора и гипса

Технологическая линия переработки известняка мрамора и гипса включает в себя две стадии дробления в волковых дробилках ДВР и ДВЗ и несколько этапов сортировки на инерционных грохотах. Транспортирование осуществляется ленточными и винтовыми конвейерами, а равномерность подачи материала обеспечивают питатели. Для обеспыливания применяется аспирационная система.

Технические характеристики

Производительность – до 10 т/ч. (по исходному сырью)Исходная фракция – 400 мм. (влажность 0,5-1%)

Получаемые фракции – 20-25 мм (40%*); 0,2-1 мм (50%*); -0,2 мм (10%*).

Список применяемого оборудования

1 – питатель ПЛП-10; 2 – конвейер КЛЖ 1000/9000; 3 –дробилка ДВЗ-2S; 4 – конвейер КЛЖ-800/12000; 5 – магнитный сепаратор МПСР ; 6 – дробилка ДВР-2/500Z; 7 – конвейер КЛЖ-800/9000; 8 – грохот инерционный ГИС-32; 9 – конвейер КЛЖ-650/15000 (3 шт.); 10 – дробилка ДВГ-2/500 (2 шт.); 11 – шнек Ду 150 L3 (4 шт.); 12 – шнек Ду 150 L4 (2 шт.); 14 – фильтр рукавный ФР-6 (2 шт.); 15 - блок пылеуло-вителей ΙΙПЦ-2,0 с бункером; 16 – вентилятор ВВД ; 17 – секторный питатель ПС-1В (3 шт.); 18 – ши-берная заслонка Ду 200 (16 шт.).

Исходный материал загружается в пластинчатый питатель ящичного типа поз.1. Способ загрузки автотранспорт, погрузчик фронтальный (определяет заказчик). По средствам конвейера поз.2 материал подается в дробилку поз.3, где происходит дробление до фракции -90мм*. Далее материал подается конвейером поз.4 на мелкое дробление - дробилка поз.6. На конвейере поз.4 смонтирован магнитный сепаратор поз.5 (отбор недробимых металловключений).

После второй ступени дробления поз.6 (фракция -30мм*) материал транспортной системой поз.7 подается на грохот поз.8. На выше указанной машине происходит разделение материала на три фракции: +25мм; 20-25мм; -20мм. Фракция 20-25мм щебень кубовидной формы конвейером поз.9 от-гружается в транспортную тару (определяет заказчик). Фракции -20мм. и +25мм. поступает на гладкие вальцы поз.10, где происходит окончательное измельчение до фракции -1мм. После дробилок поз.10 установлены системы шнеков поз.11,12 с виброситом поз.13 предназначенные для классификации из-мельченного материала и выделения товарной фракции 0,2-1мм.

В схеме предварительно определены семь зон аспирации. Аспирационная система двухступен-чатая, включает в себя: блок пылеуловителей поз.15, вентилятор типа ВВД поз.16, рукавный фильтр поз.14, а так же шиберные заслонки поз.18 предназначенные для регулировки воздухопотоков в систе-ме аспирации.

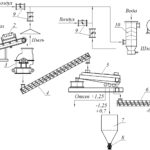

Принципиальная схема отделения, измельчения и сушки известняка

В данной схеме измельчение материала осуществляется в молотковой дробилке МПС-300 и мельнице МЦВ-3. Сушка материала происходит в сушильном барабане. транспортирование производится винтовыми конвейерами и элеватором. Экологичность установки обеспечивается аспирационной системой.

Технические характеристики

Производительность – до 3 т/ч, dнач = -90 мм, dкон = -700 мкм;

влажность: начальная – до 12%, на выходе до 0,2%.

Список применяемого оборудования

1 – виброрешетка; 2 – бункер исходного материала с шиберной головкой; 3 – питатель ленточный (Q = 1-4 м3/ч); 4 – магнитный сепаратор; 5 – дробилка МПС-300Л; 6 – сушильный комплекс; 7 – элеватор; 8 – течка двухрукавная с заслонкой; 9 – расходный бункер на два питателя, 10 – питатель шнековый ПШ-1/200; 11 – мельница типа МЦВ-3; 12 – циклон-бункер ЦБ-4,5; 13 – пылеуловитель II ПЦ 2,0 (или ЦИВ-5); 14 – фильтр рукавный ФРИ-60; 15 – питатель секторный ПС-1; 16 – шнек;

17 – вибросито; 18 – бункер готового материала; 19 – вентилятор ВВД; 20 – шиберные заслонки;

21 – вентилятор низкого или среднего давления.

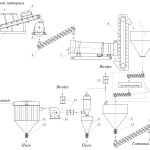

Производство молотого гипса

Производство молотого гипса включает в себя первичное дробление в молотковой дробилке, сушку в сушильном барабане до требуемой влажности и окончательное измельчение в дезинтеграторе.

Технические характеристики

Производительность – до 3,5 т/ч (до 7 т/ч при двух дезинтеграционных комплексах).

Исходный материал – гипс, средний грансостав – 40 мм, максимальный – 100 мм, максимальная влажность – 8%.

Готовый продукт – гипс, максимальная фракция – 65 мкм, влажность – от 0 до 2%.

Список применяемого оборудования

1 – ленточный питатель; 2 – магнитный сепаратор; 3 – дробилка молотковая МПС 600М, 4 – шнек; 5 – сушильный комплекс; 6 – элеватор; 7 – расходный бункер; 8 – дезинтеграционный комплекс; 9 – бункер готового продукта; 10 – разгрузочный комплекс; 11 – пылеуловитель ПЦ-2,0 с бункером; 12 – блок фильтров ФР-6; 13 – питатель секторный ПС-1В; 14 – вентилятор ВВД; 15 – шиберные заслонки.

Порядок работы оборудования

1. Исходный материал загружается в бункер ленточного питателя (поз. 1) варианты загрузки исходного материала в бункер ленточного питателя:

- ковшовый погрузчик;

- саморазгружающийся кюбель, грузоподъемное устройство.

2. Ленточный питатель подает материал в дробилку (поз. 3); металлические включения улавливаются магнитным сепаратором (поз. 2).

3. После дробления материал (-5 мм) попадает через разгрузочное устройство в наклонный шнек (поз. 4), который транспортирует его в загрузочное устройство сушильного комплекса (поз. 5) (комплекс имеет свою систему аспирации).

4. После сушки материал подается с помощью элеватора (поз. 6) в расходный бункер (поз. 7).

5. Из бункера материал подается на измельчение в дезинтеграционный комплекс (поз. 8).

6. После измельчения материал попадает в бункер готового продукта (поз. 9) и, посредством разгрузочного комплекса (поз. 10), отгружается в транспортную тару или на склад.

7. В помольном отделении предусматривается система аспирации, включающая в себя пылеуловитель ПЦ-2,0 с бункером (поз. 11); блок фильтров ФР-6 (поз. 12); питатели секторные ПС-1В (поз. 13); вентилятор ВВД (поз. 14) и шиберные заслонки (поз. 15).

Примечание: в процессе проектирования в схему могут вноситься изменения по подбору основного оборудования по согласованию с заказчиком.

Дробильно-сортировочная установка с классификатором

Технологическая схема дробильно-сортировочной установки на базе щековой и молотковой дробилки. Особенностью схемы является установка на ряду с инерционным грохотом гидравлического спирального классификатора для разделения на классы мелких фракций продукта.

Технические характеристики

Производительность – до 30 м3/ч.

Исходная фракция – -300 мм.

Получаемые фракции щебня – 5-10 мм; 10-20 мм; песка – 0-5 мм.

Список применяемого оборудования

1 – питатель пластинчатый (1 шт.); 2 – конвейер КЛЖ-1000 (1 шт.); 3 – дробилка щековая (2 шт.); 4 – конвейер КЛЖ-650 (2 шт.); 5 – грохот инерционный (1 шт.); 6 – классификатор (1 шт.); 7 – конвейер КЛЖ-650 (3 шт.); 8 – конвейер КЛЖ-800 (1 шт.); 9 – дробилка МПС-950 (1 шт.); 10 – конвейер КЛЖ-800 (1 шт.); 11 – конвейер КЛЖ-650 (1 шт.).

Схема линии по измельчению и классификации песчано-гравийной смеси

Технические характеристики

Производительность линии (по питанию) – до 2,0 т/ч.

Исходные материал: dн = 0-40 мм, влажность – 0,2-0,3%.

Получаемая фракция: dк = -0,7; -1,25 мм.

Список применяемого оборудования

1 – питатель ленточный; 2 – магнитный сепаратор; 3 – дробилка МПС-300Л1; 4 – шнек наклонный; 5 – вибросито; 6 – шнек; 7 – накопительный бункер; 8 – питатель секторный ПС-1В; 9 – шиберные заслонки Ду200; 10 – скруббер мокрой очистки; 11 – вентилятор ВСД.