- Главная

- >>

- Дробильное оборудование

- >>

- Валковые дробилки

- >>

- Дробилка валковая зубчатая ДВЗ-2/800

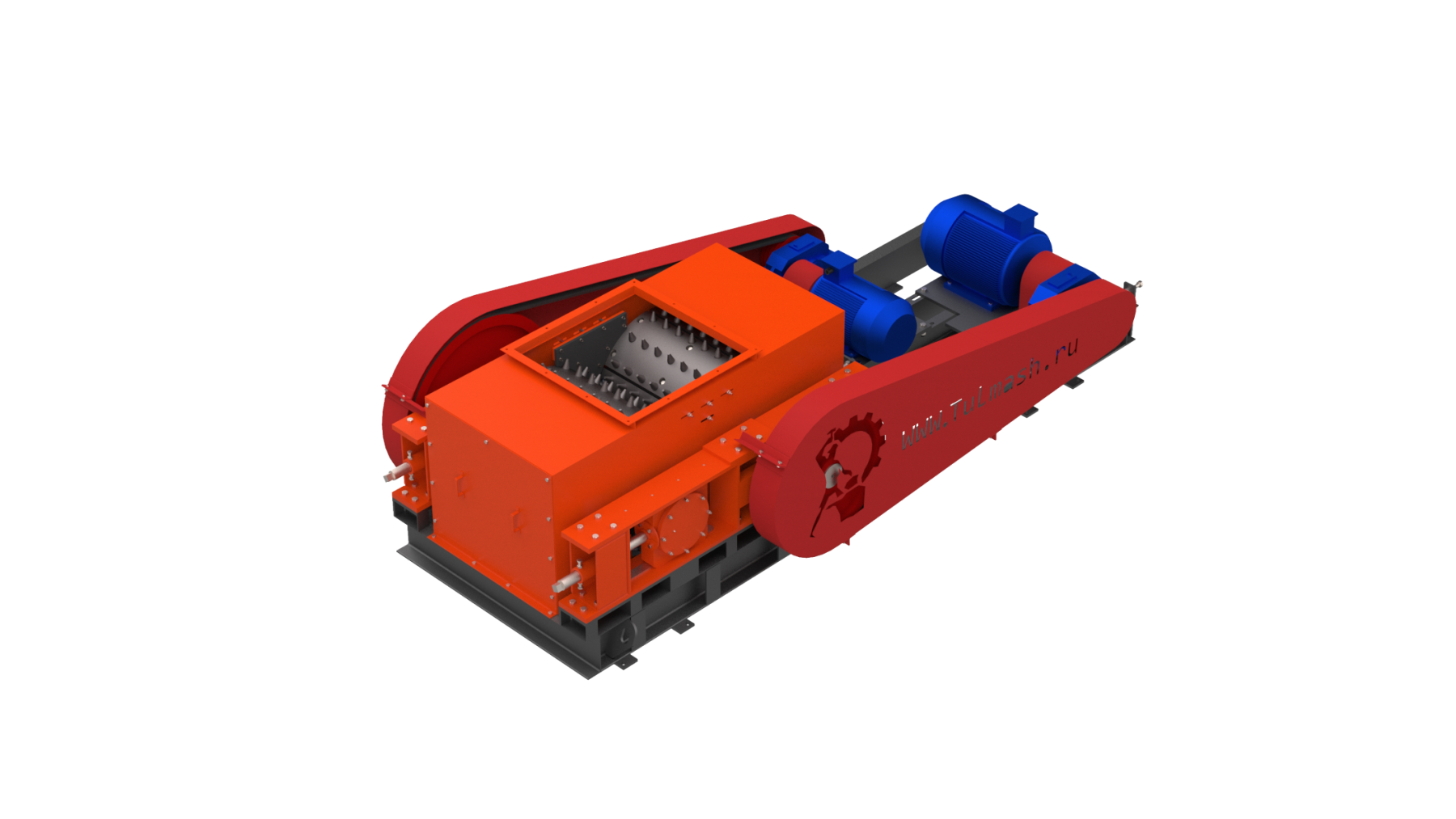

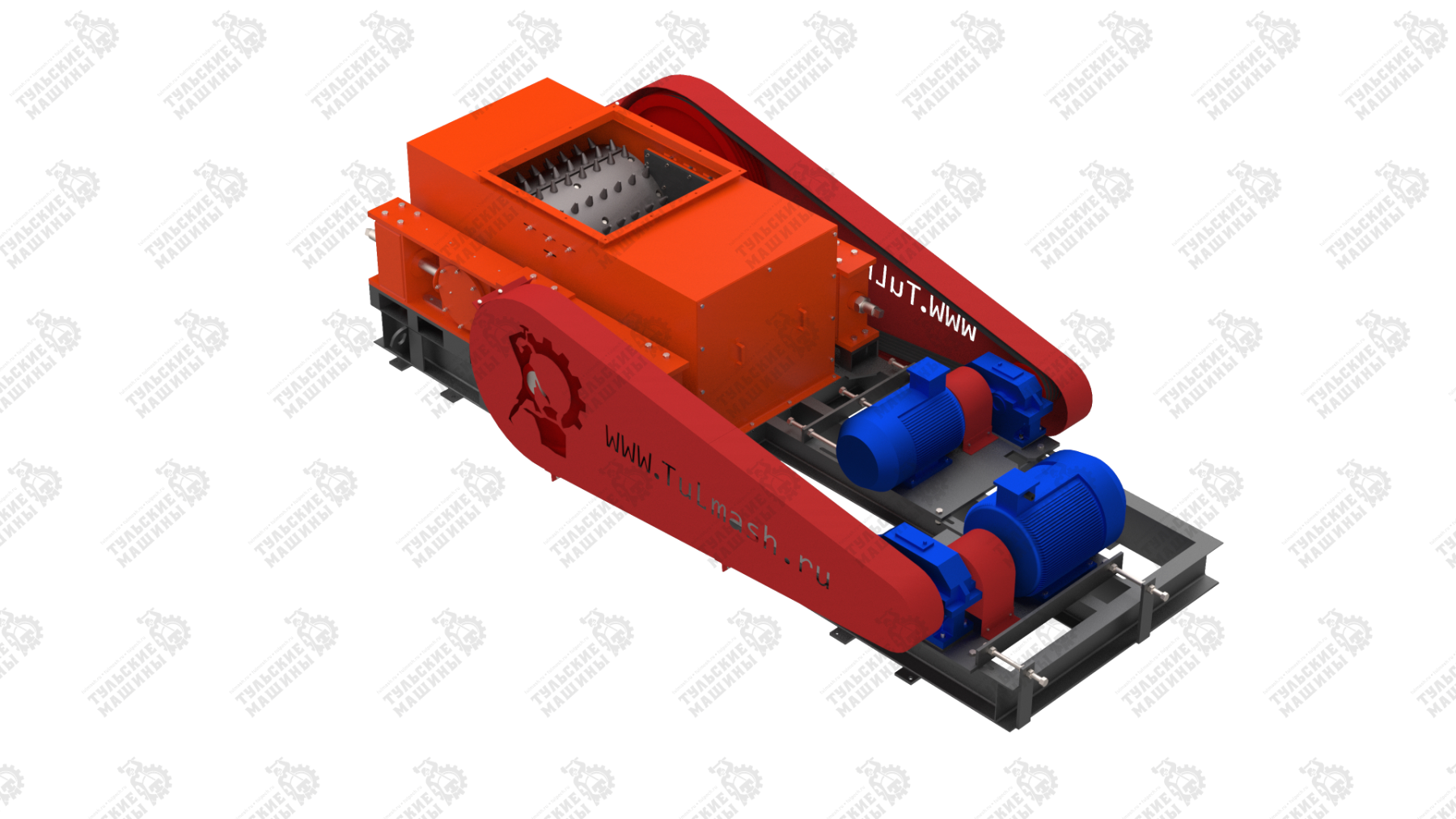

Дробилка валковая зубчатая ДВЗ-2/800

Дробилка валковая зубчатая ДВЗ-2/800 предназначена для дробления кусковых материалов низкой и средней прочности. Дробилка может применяться в линиях и дробильных комплексах, как первая или вторая ступени дробления габаритных кусков материала.

- Не рекомендуется использовать данную дробилку для измельчения труднодробимых, радиоактивных и взрывоопасных материалов.

Дробилка может быть использована как автономно работающая машина, так и в составе установки или технологической линии производства.

Дробилка может быть установлена на опорных площадках, стойках или закладных м/к фундаментов.

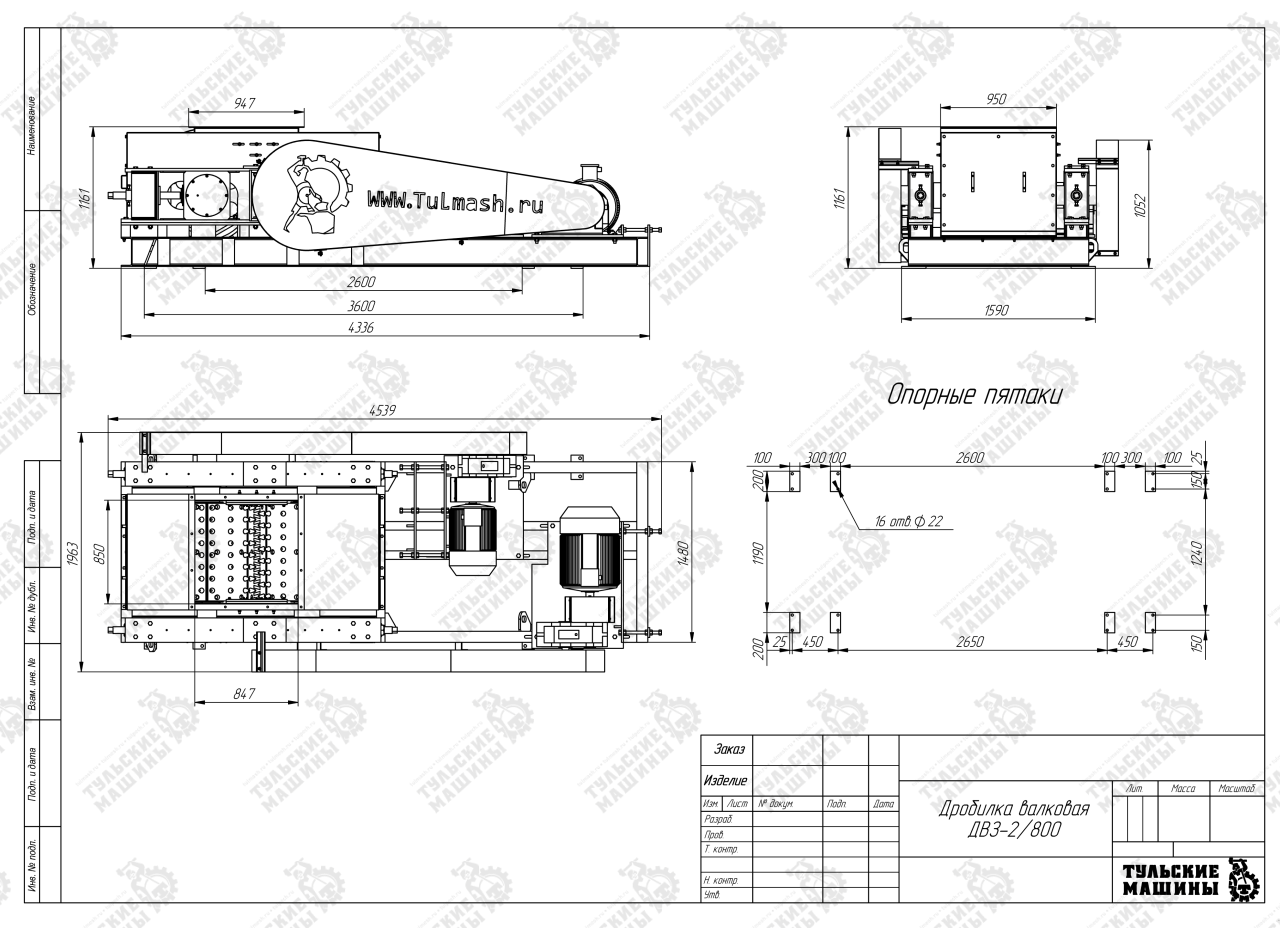

Габаритный чертёж дробилки валково-зубчатой ДВЗ 2/800

Технические характеристики валковой дробилки ДВЗ 2/800*** | ||

| Параметры | Значения* | |

| Расчетная производительность, м3/ч (при коэффициенте разрыхленности материала 0,2 и насыпной плотности материала 1500кг/м3) | до 40 при min зазоре до 350 при max зазоре * *** | |

| Входящая фракция dн, мм | от 250 до 500* | |

| Обороты валков, об/мин | 190/300 | |

| Выходящая фракция dк, мм* | от 0-11 до 0-150* ** **** | |

| Электродвигатель: | 2 шт. | |

| Мощность, кВт | 30; 55 | |

| Напряжение, В | 380 | |

| Масса дробилки, кг | 11000 | |

* — Параметры могут изменяться в зависимости от физических свойств материала.

Расчет производится согласно «Надѐжность валковых дробилок и их модернизация: Научная монография». Ю.А. Пожидаев, В.Я. Потапов, А.И. Афанасьев, В.И. Кадошников. – М., 2016. – 133 с. – Деп. в «Издательский Дом РАЕН» 30.11.16, №1004.

** — Зависит от требований Заказчика. Размер получаемой фракции зависит от зазора между валками.

***- все значения являются расчётными, или взятыми на основе тех материалов с которыми использовалась дробилка.

**** Фракция может меняться в сторону увеличения крупности путем разведения валков.

Узнать актуальную цену на валковую дробилку ДВЗ-2/800 можно по телефону::+7(4872) 33-78-17 или отправив запрос на электронную почту info@tulmash.ru.

| Название дробилки | {{result.name}} |

| Диаметр валков, мм. | {{result.d}} |

| Длина валков, мм. | {{result.l}} |

| Число оборотов валков, об/мин | {{result.n}} |

| Коэффициент захвата | {{result.k}} |

| Зазор между валками, мм. | |

| Коэффициент разрыхленности материала* | |

| Производительность, м3/час | {{result.performance}}** |

|

За дополнительной информацией Вы можете обратиться к нашим техническим специалистам: +7(4872)33-78-17

|

|

| Материал | |

| Почта | |

| Телефон | |

|

* коэффициент разрыхленности учитывает прочностные свойства материала и исходную влажность в нем. Для более крепких и сухих пород используйте меньший коэффициент, для влажных и мягких - больший.

** расчет производится согласно "Надѐжность валковых дробилок и их модернизация: Научная монография". Ю.А. Пожидаев, В.Я. Потапов, А.И. Афанасьев, В.И. Кадошников. – М., 2016. – 133 с. – Деп. в «Издательский Дом РАЕН» 30.11.16, №1004. {{result.warning}} | |

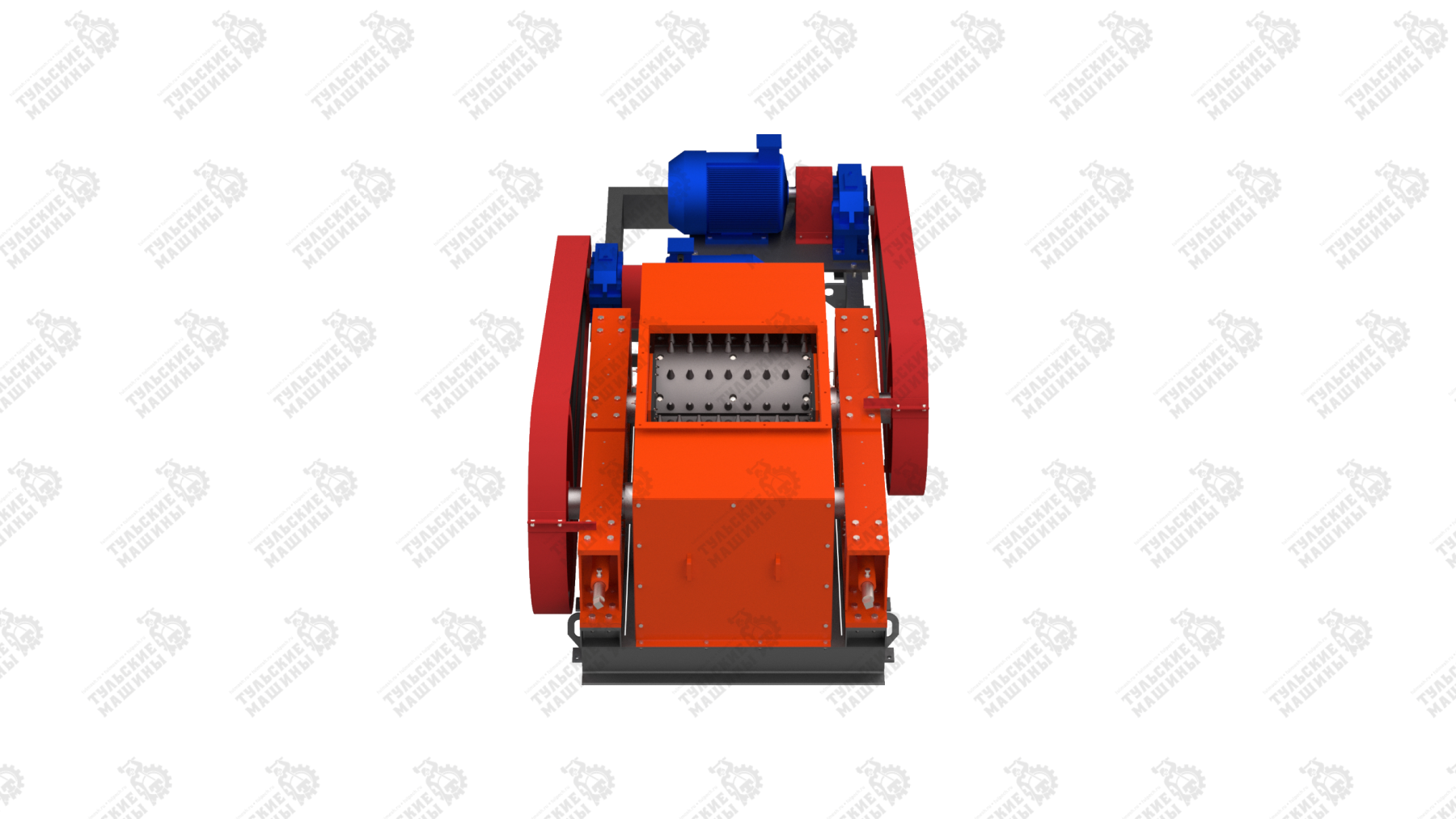

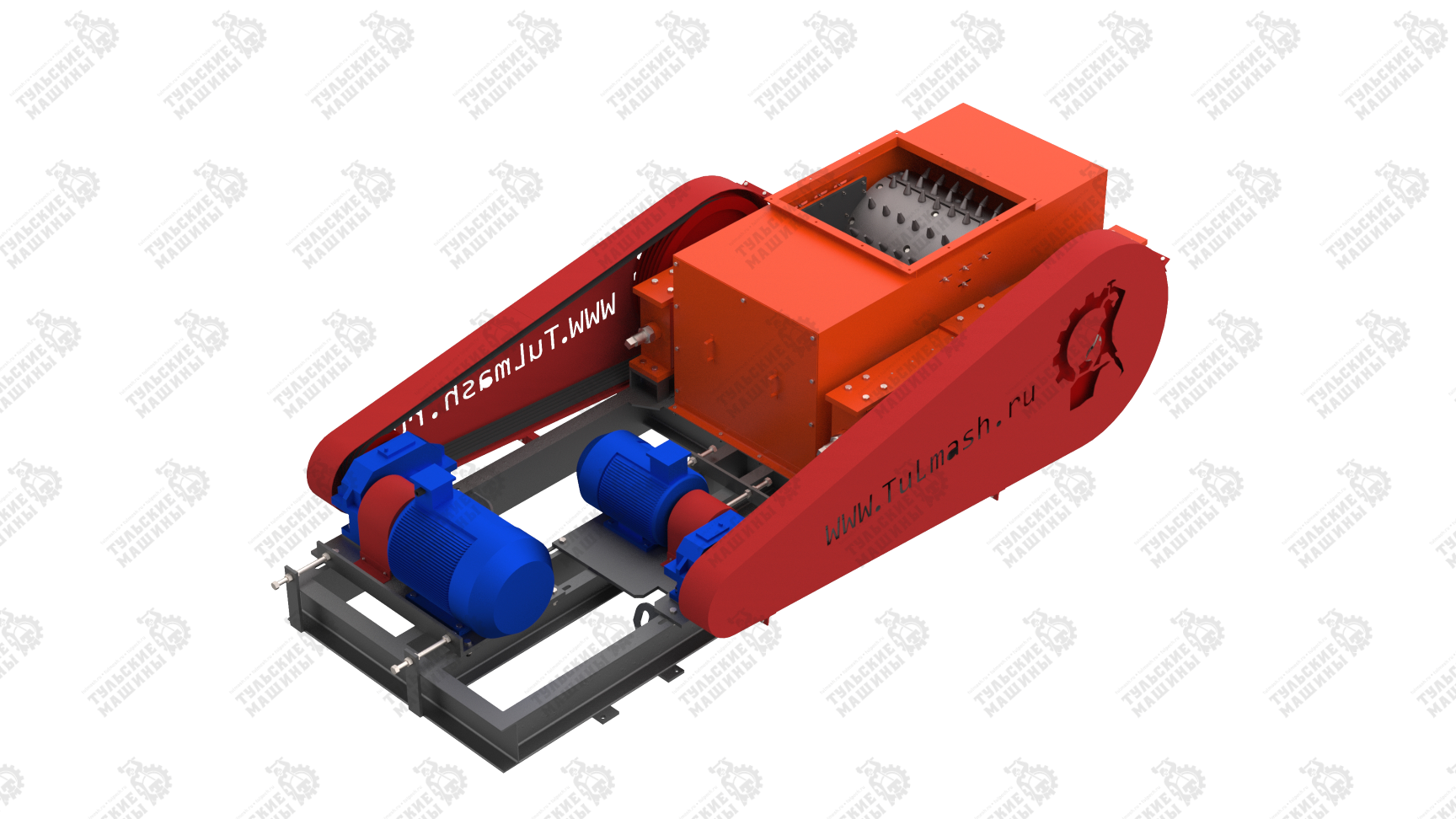

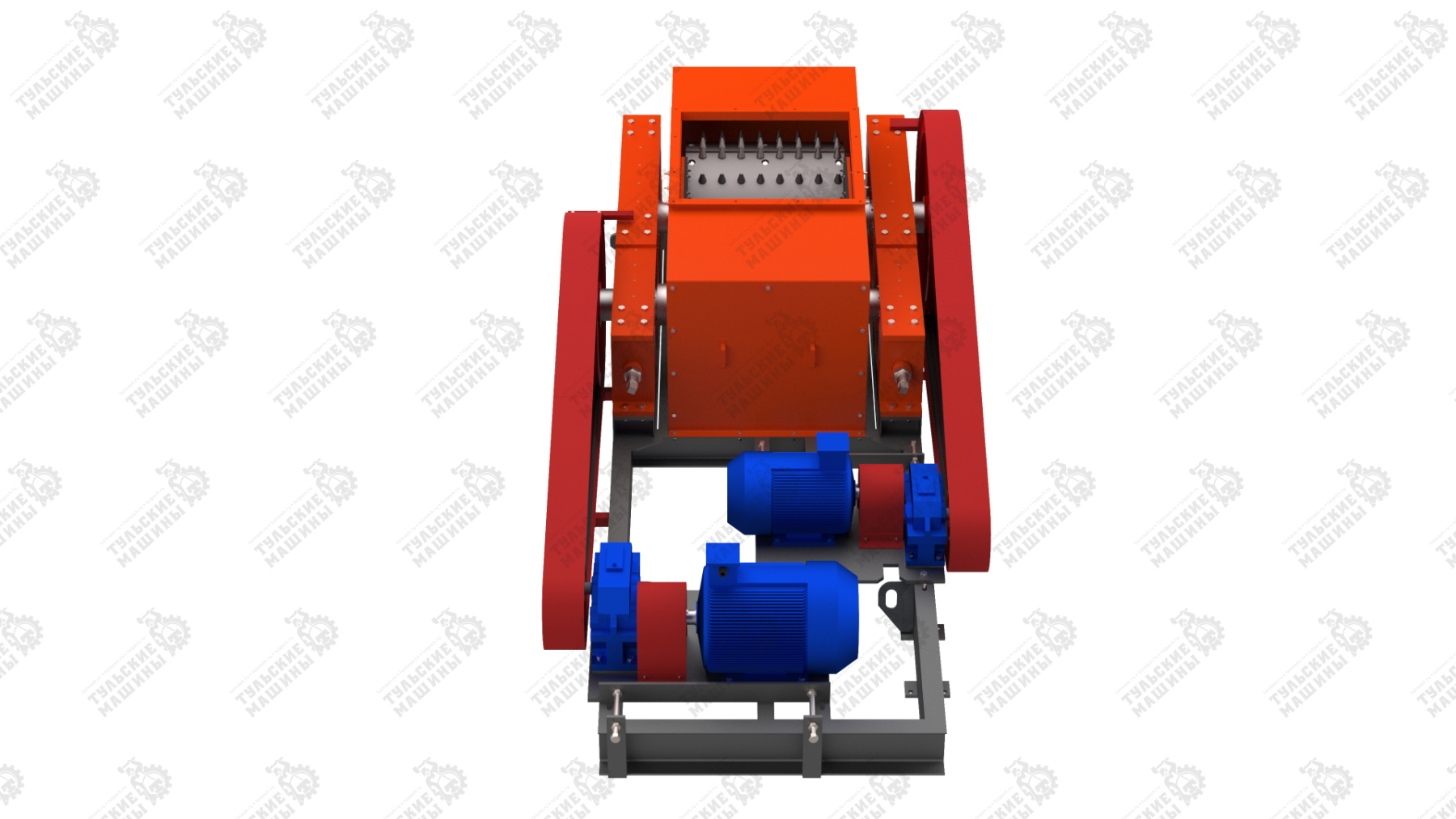

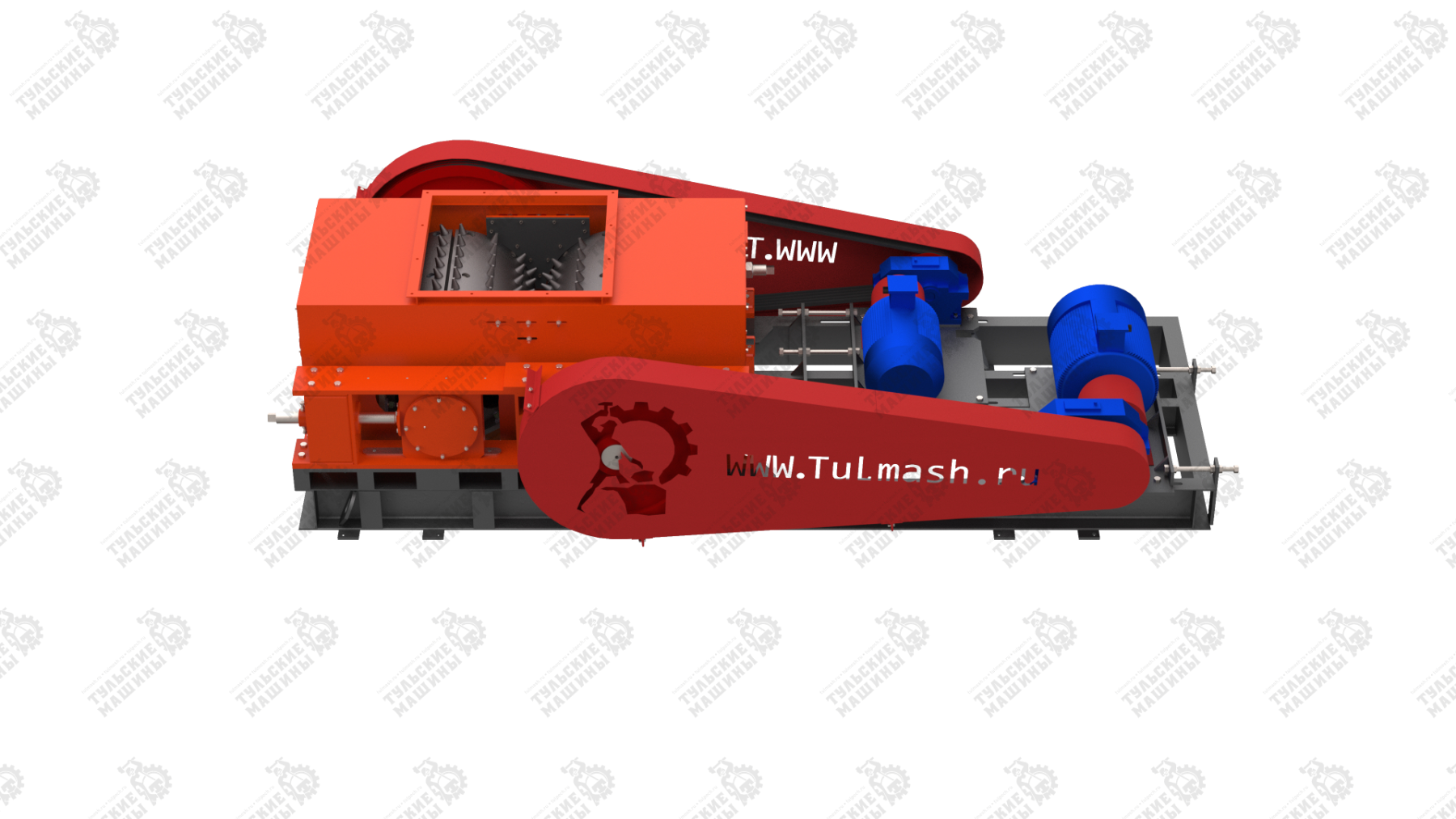

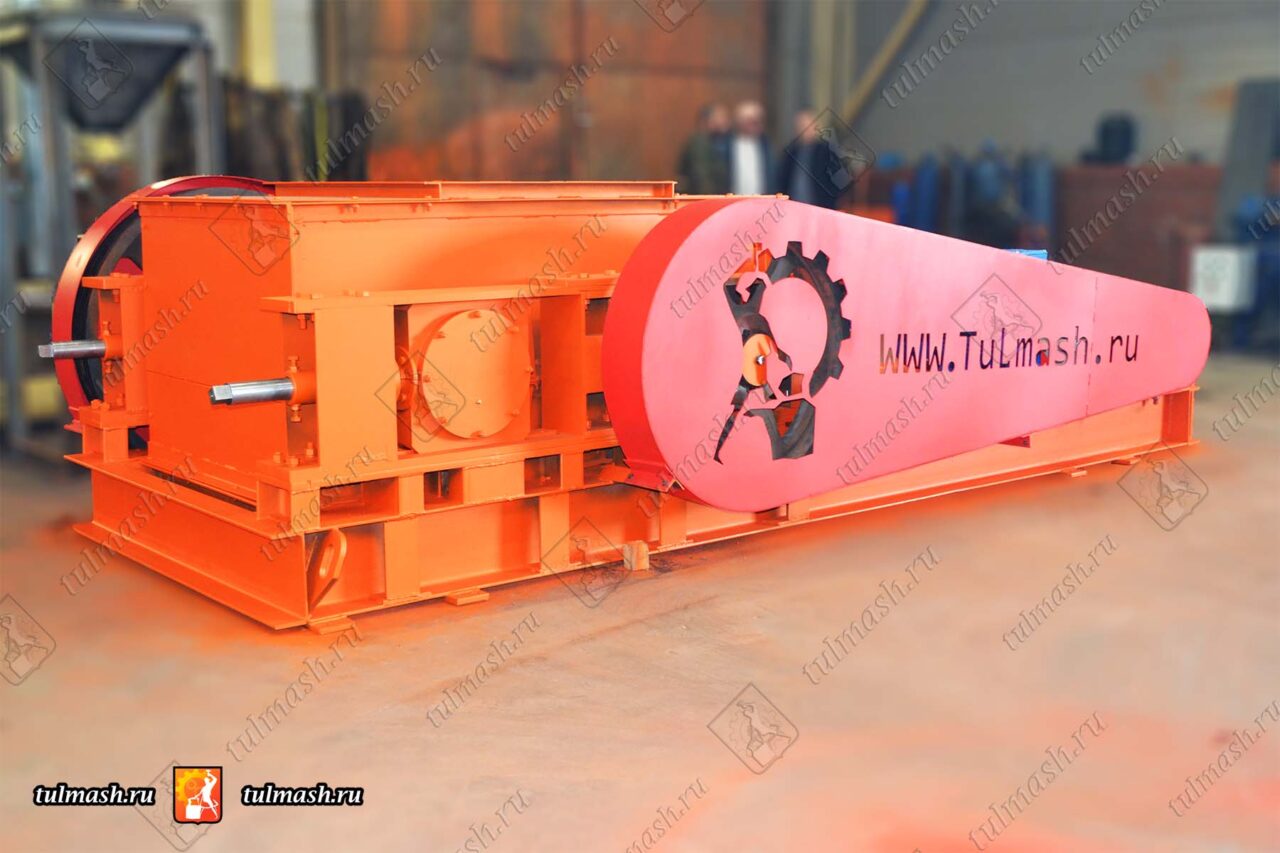

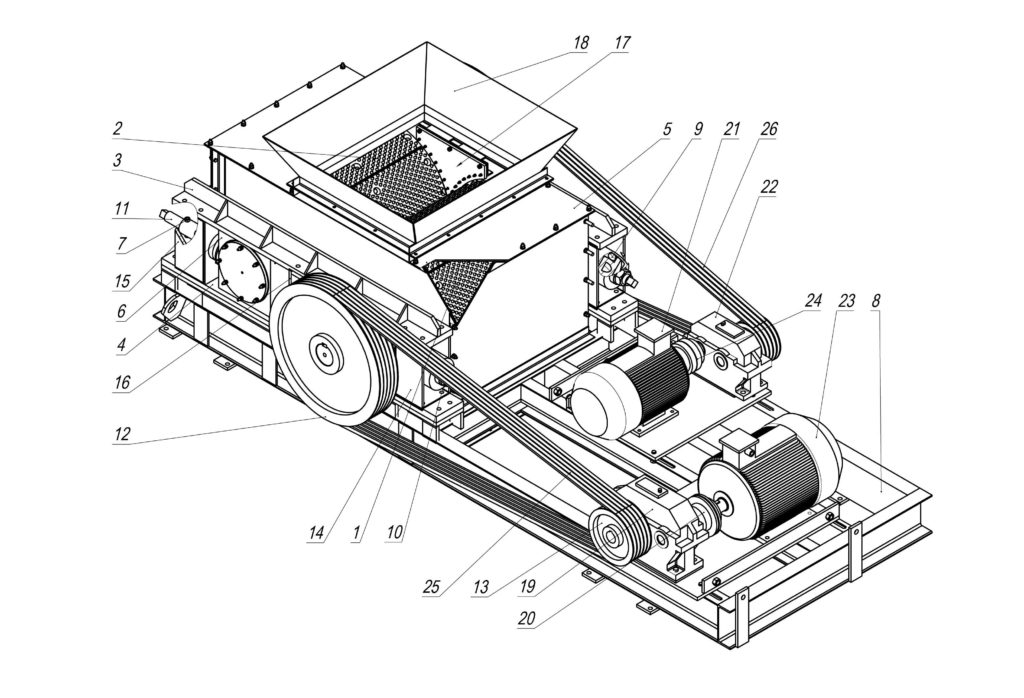

Устройство валковой дробилки ДВЗ 2/800

Общий вид дробилки

Общий вид дробилки

1 – валок подвижный; 2 – валок неподвижный; 3,4 – упоры; 5 – корпус дробилки; 6 – корпус подшипника; 7 –стопорная гайка; 8 – рама; 9 – пружина; 10 – винт;

11 – регулировочный винт; 12,13 – шкив; 14,15,16 – опоры; 17 – защитный фартук; 18 – загрузка; 19 – редуктор; 20 – муфта FRC; 21 – электродвигатель; 22 – муфта; 23 – электродвигатель; 24 – муфта FRC 150; 25, 26 –ременная передачи

Дробилка представляет собой сварную раму 8, на которой смонтирован корпус 5 с подвижным 1 и неподвижным 2 валками, установленными в подшипниковых опорах 6. Корпуса подшипников устанавливаются между упорами 3,4 в которых есть пазы под направляющие, перемещением по которым осуществляется регулировка зазора и отвод подвижного валка 1 при попадании недробимых предметов. Расстояние между валками регулируется перемещением двух корпусов 6 с валком 2 при помощи регулировочных винтов 11. Корпуса 6 перемещаются по двум парам направляющих: нижних и верхних. Фиксация валков осуществляется при помощи двух гаек 7.

Привод подвижного валка осуществляется от электродвигателя 23 посредством ременной передачи 28, редуктора 19 и муфты 20

Привод неподвижного валка осуществляется от электродвигателя 21 посредством ременной передачи 27, редуктора 22 и муфты 24.

На корпусе дробилки устанавливается загрузка 18, в который производится загрузка исходного материала.

В нижней части рамы крепится выгрузка 17, через которое осуществляется разгрузка материала в тару или на транспортную систему. Ременные передачи ограждены кожухами.

Дробилка в сборе монтируется на опорные стойки.

Пружины 9 с регулируемой степенью сжатия служат для изменения усилия, развиваемого при поджатии валка и предотвращения поломки дробилки при попадании недробимого тела между валками в процессе дробления. Регулировка степени сжатия пружин 9 производится при помощи винтов 10.

Принцип работы валковой дробилки ДВЗ 2/800

Принцип действия валковой дробилки основан на истирании (одновременном сжатии и сдвиге) материала между вращающимися с разной скоростью навстречу друг другу валками.

В ходе работы измельчаемый материал подается в воронку загрузочного бункера 18, откуда поступает на вращающиеся навстречу друг другу валки 1 и 2. Куски материала измельчаются между валками. Измельченный продукт поступает в выгрузку.

Различная скорость вращения валков позволяет повысить эффективность захвата частиц измельчаемого материала и производительность дробилки. Изменение крупности конечного продукта производится регулировкой величины зазора между валками.

При попадании между валками недробимого тела оно отжимает валок 1 на пружинах 9 и проходит в выгрузку, чем предотвращается поломка дробилки. В отдельных случаях может произойти заклинивание валков.

Степень сжатия пружин 9 непосредственно влияет на производительность дробилки: при низкой степени сжатия твердые материалы могут, не измельчаясь, проходить между валками, отжимая при этом валок 1.

Необходимая степень сжатия пружин определяется опытным путем.

Отличительной особенностью валковой дробилки является возможность достижения размера продукта узкой фракции и минимальная степень переизмельчения. Максимальный размер кусков измельчаемого материала ограничивается, прежде всего, свойствами материала и зазором между валками.