Изготовлен комплекс по измельчению и фасовке бентонитовой серы

Комплекс по измельчению и фасовке бентонитовой серы технологической линии «Процесс 1» предназначен для измельчения бентонитов глины и фасовки ее в бункер на тензодатчиках.

Комплекс предназначен для работы в ангаре с поддержанием стабильной температуры или отапливаемом помещении.

Комплекс не может применяться для рассева радиоактивных или взрывоопасных материалов.

Технические характеристики

| Наименование показателей | Значение |

| Производительность технологической линии, т/ч | 1 |

| Объем загрузочного бункера, м³ | 2,5 |

| Общая мощность, кВт | 87,88 |

| Напряжение питания электродвигателей, В | 380 |

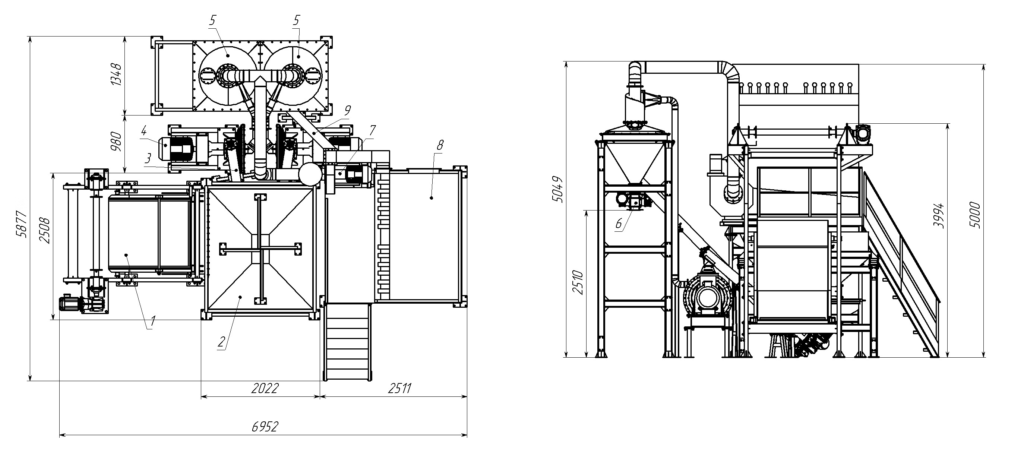

| Габаритные размеры, мм | 5877x6881x5049 |

| Масса, кг | ~8369 |

Устройство и порядок работы

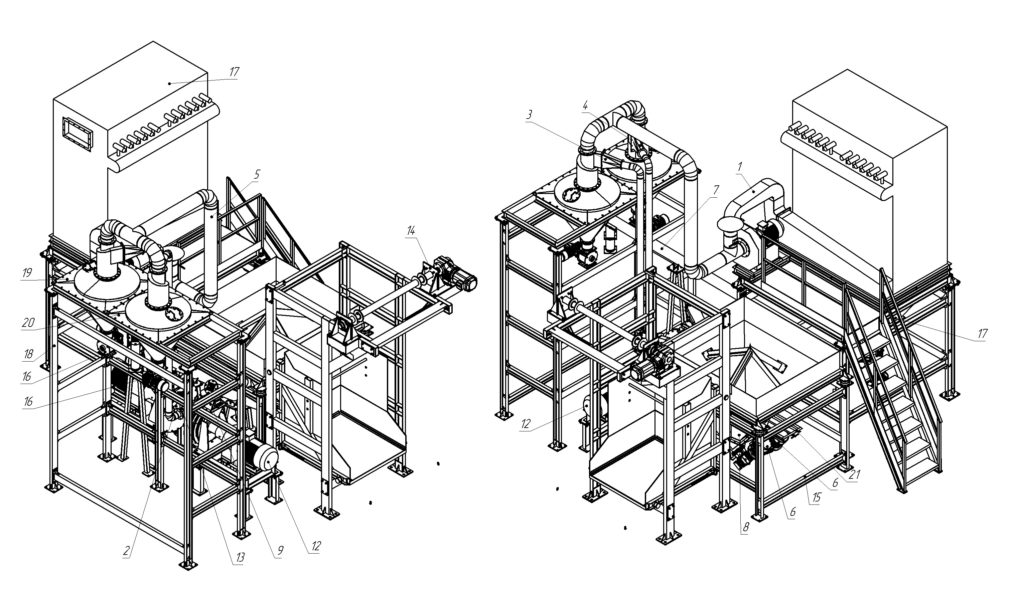

Комплекс был поставлен в следующем составе:

- опрокидыватель биг-бэгов;

- бункер V=2,5м3 с растаривателем и площадным вибратором;

- винтовой питатель ВП-159;

- мельница центробежная МЦ-700;

- циклон-бункер ЦН-15;

- секторный питатель ПС-1;

- вентилятор радиальный ВР120-28-5,2-01;

- рукавный фильтр ФРИП-60;

- винтовой питатель (шнек) ВП2-159.

Бентонитовая глина входным размером до 10 мм и влажностью до 10% поступает в биг-бэгах на площадку первого технологического процесс, где закрепляется на петлях в опрокидывателе. Опрокидыватель биг-бэгов (поз.1) производит разгрузку бентонитовой глины в приёмный бункер (поз.2).

Приемный бункер оснащен растаривателем, которым при необходимости возможно вскрыть биг-бэг. Также для уменьшения застойных зон и лучшего продвижения материала приемный бункер имеет площадной вибратор. Материал скапливается в приемном бункере, до того момента пока закрыта шиберная заслонка.

После ее частичного или полного открытия материал делится на два параллельных потока поступающих в винтовые питатели (поз.3), при помощи которых материал равномерными дозами транспортируется в центробежные мельницы (поз.4). Проходя по течке от винтового питателя до мельницы, материал встречается с магнитной сеткой, где металлические составляющие прилипают к ней. Магнитную сетку необходимо проверять каждые 8 часов работы и при необходимости производить ее очистку.

Попав в центробежную мельницу, гранулы глины измельчаются. За счет создаваемого разряжения в мельнице при помощи радиального вентилятора и высокой кинетической энергии, передаваемой мельницей измельченному материалу, раздробленная глина проходит через систему воздуховодов с магнитной сеткой, в циклон (поз.5). Выходное отверстие в мельнице регулируется, что способствует получению более узкого диапазона выходящей фракции.

В циклоне под действием центробежной силы и увеличения заполняемого объёма происходит оседание измельченного продукта. Осевший продукт при помощи секторного питателя (поз.6) загружается в бункер предварительной загрузки.

Далее загрязнённый воздух, выходящий из двух циклонов, смешивается с чистым воздухом до приемлемой концентрации и проходит через радиальный вентилятор (поз.7) в рукавный фильтр. В рукавном фильтре (поз.8) оставшийся материал оседает, и чистый воздух с допустимой концентрацией выпускается в атмосферу. Для регулировки разницы давления и интенсивности концентрации подаваемой в рукавный фильтр в воздуховодах устроены заслонки. Из рукавного фильтра оседающий материал извлекается при помощи секторного питателя. Для уменьшения ПДК рекомендуется выходное отверстие из рукавного фильтра подключить к общей системе сброса воздуха через трубу.

Измельченный материал и из-под секторного питателя, расположенного над рукавным фильтром, транспортируется винтовым питателем (поз.9) в бункер предварительной загрузки.