Заказчику поставлена дробилка ДВЗ 2/500

В Мурманскую область была поставлена дробилка с зубчатыми валками ДВЗ 2/500. ДВЗ 2/500 — двухвалковая дробилка, предназначенная для среднего дробления хрупких материалов (отходы стекла, керамики), а также материалов низкой и средней прочности.

Особенности работы и область применения валковых дробилок

Для дробления строительных отходов, солей, мела, шлака, горных пород средней прочности до 120 Мпа и других материалов, широкое применение в легкой и тяжелой промышленности получили двухвалковые дробилки.

В зависимости от того, какую степень дробления конечного продукта необходимо получить после дробления, выделяются несколько наиболее распространённых видов двухвалковых дробилок:

- Дробилка с гладкими валками

- Дробилка с рифлёными валками

- Дробилка с зубчатыми валками

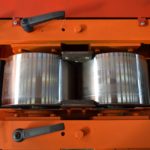

Принцип работы валковой дробилки основан на сдавливании и истирании материала между вращающимися (с разными оборотами) в направлении друг к другу валками. Далее измельченный материал просыпается между валками в разгрузочное устройство (например конвейер).

Два валка вращаются с разными оборотами, что позволяет повысить эффективность захвата дробимого материала, тем самым увеличивая производительность дробилки. Максимальный размер кусков измельчаемого материала ограничивается, в первую очередь, свойствами материала и зазором между валками.

Подача материала в загрузочную воронку должна осуществляться равномерно, при помощи подающего устройства. Не допускается использование дробилки под завалом.

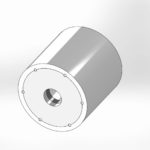

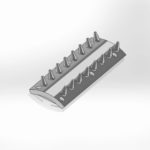

Основными конструктивными элементами валковой дробилки являются дробящие валки, которые в зависимости от области применения и дробимого материала включают бандаж или накладки, выполненные из износостойкой стали (наиболее распространенная сталь – 70хл). Бандаж и накладки являются съёмными, что позволяет их заменить на новые при необходимости.

- Бандаж для валковой дробилки

- Накладки для валковой дробилки

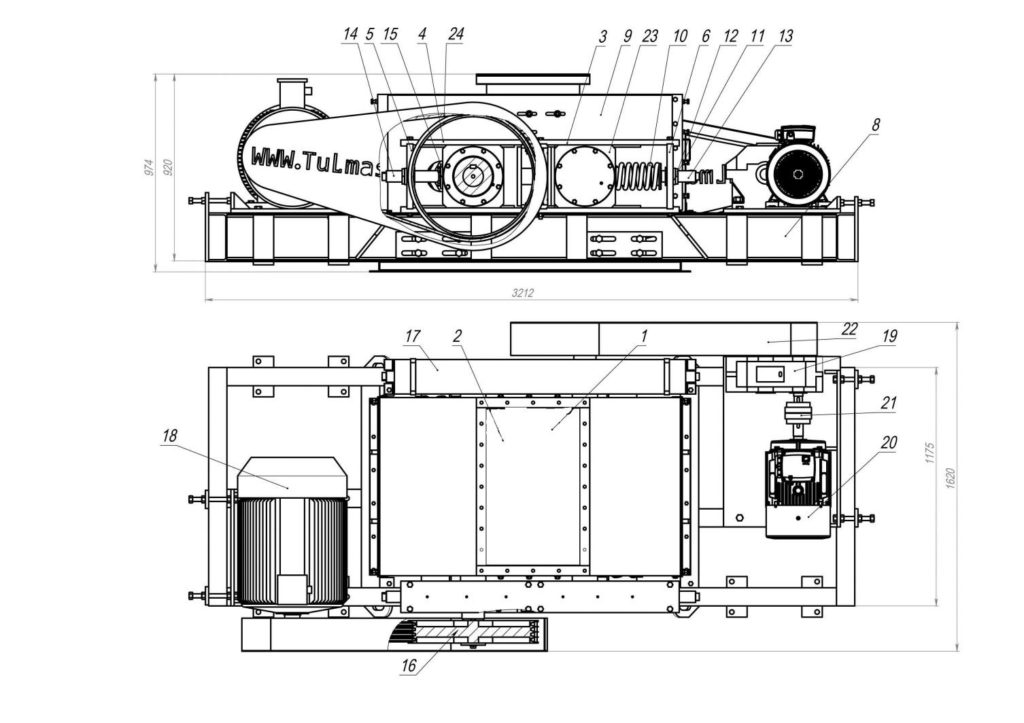

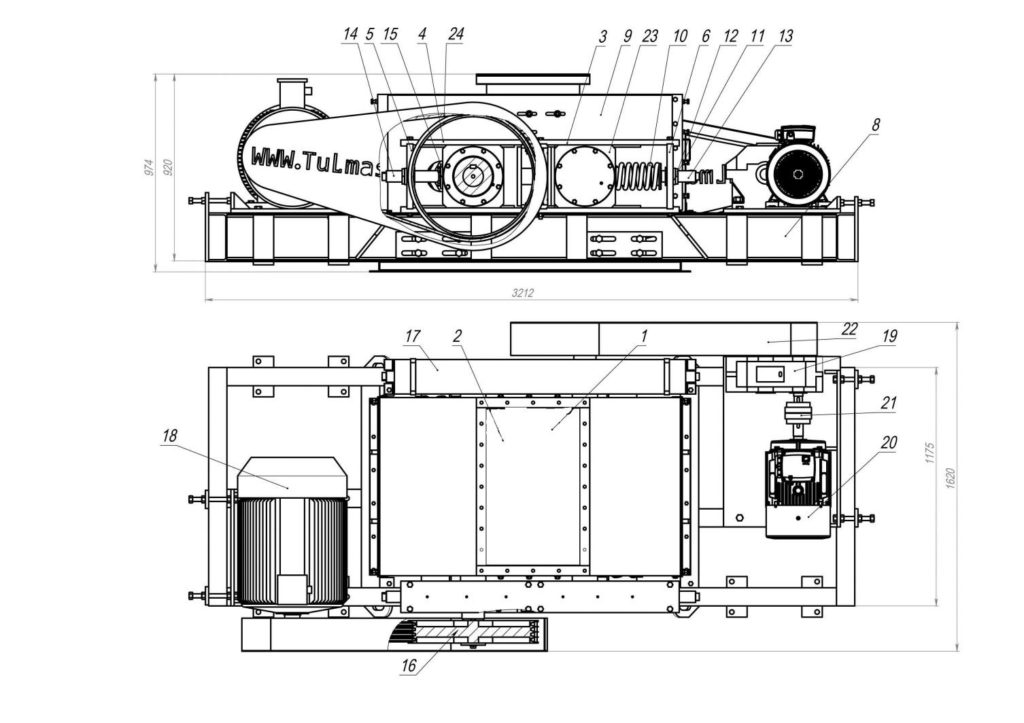

Общий вид валковой дробилки

Дробилка представляет собой сварную раму (8), на ней смонтирован корпус (9) с подвижным (1) и неподвижным (2) валками, установленными в подшипниковых опорах. Корпуса подшипников устанавливаются между упорами (5) и (6), в которых есть пазы под направляющие, перемещением по которым осуществляется регулировка зазора и отвод подвижного валка (1) при попадании недробимых предметов. При попадании между валками сверхмерного или недробимого куска сжимаются амортизирующие пружины. Регулировка зазора осуществляется при помощи винта (13).

Привод осуществляется от электродвигателя (18) посредством ременной передачи (16) на одном валке и от электродвигателя посредством ременной передачи через редуктор.

Привод неподвижного валка осуществляется от электродвигателя (20) посредством ременной передачи (24), редуктора (19) и муфты (21).

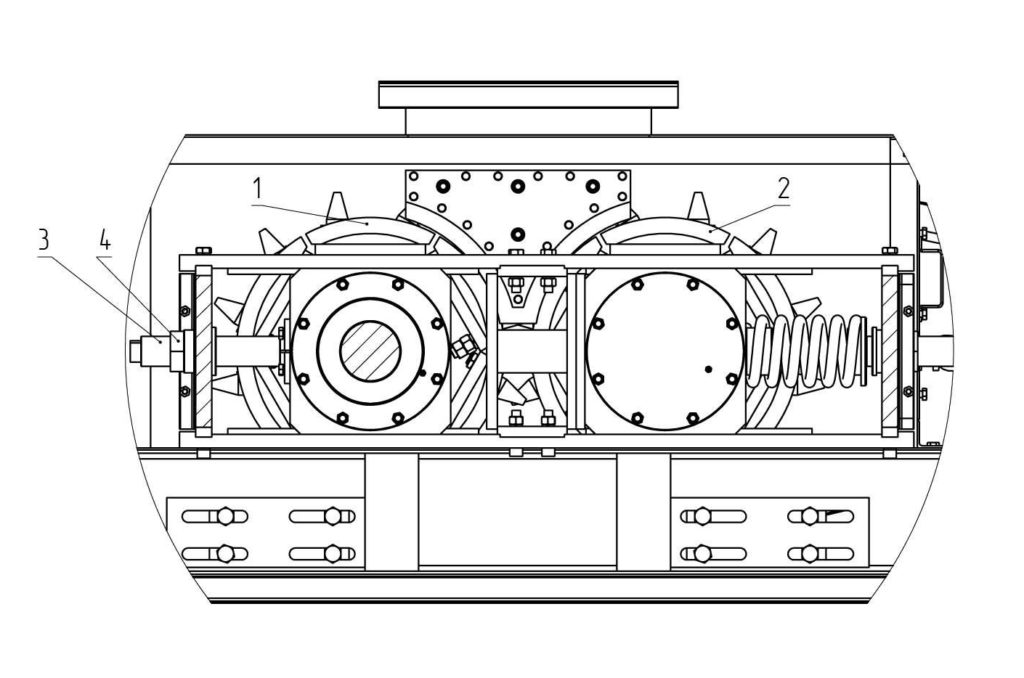

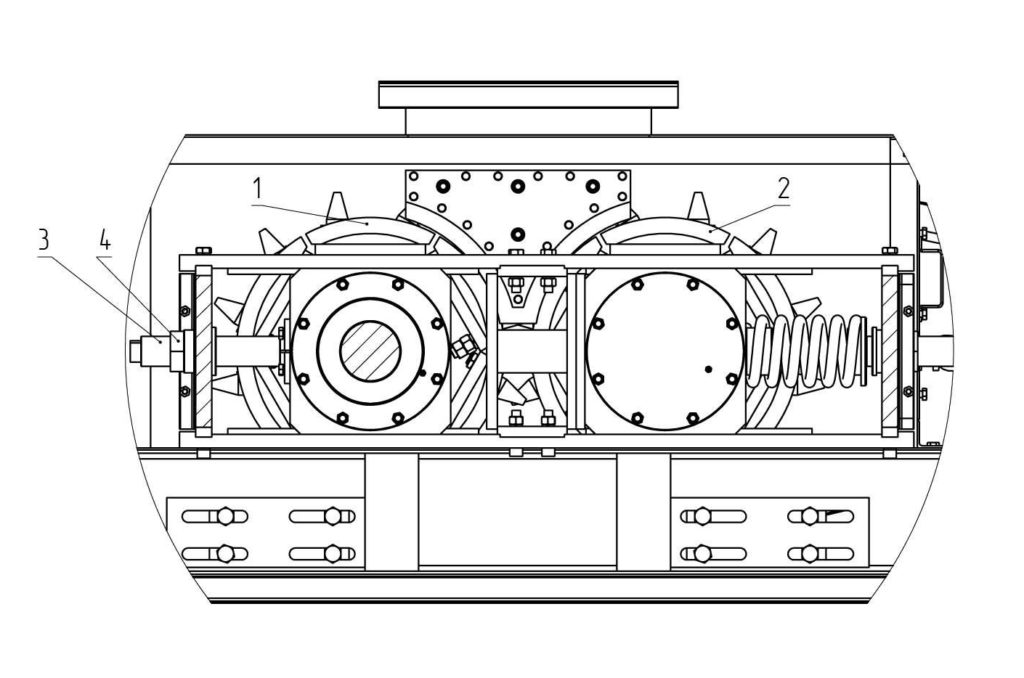

Особенности регулировки зазора

Регулировка зазора между подвижным (2) и неподвижным (1) валками осуществляется с помощью винтов (2 шт.) регулировки зазора (3), расположенных с двух сторон дробилки. Для регулировки зазора необходимо раскрутить две контргайки (4) и с помощью винтов (3), поворачивая по очереди регулировочный винт по часовой стрелке или против нее, в зависимости от необходимости уменьшить или увеличить зазор между подвижным и неподвижным валками. Винты должны быть выкручены (закручены) одинаково с двух сторон, чтобы не было перекоса неподвижного валка. При сведении валков необходимо учитывать высоту зуба накладки: зубья валка не должны касаться накладки противоположного валка, (при запуске дробилка может выйти из стоя, если произойдет удар валков друг об друга). После выставления необходимого зазора между валками для фиксации винта (3) следует закрутить две контргайки (4).

Отличительной особенностью валковой дробилки является возможность достижения продукта узкой фракции и минимальной степени переизмельчения материала в процессе дробления.

К достоинствам валковых дробилок относится простота конструкции, обслуживания и возможность дробления влажных материалов.