- Главная

- >>

- Конвейеры винтовые (шнеки)

- >>

- Гибкие шнеки

Гибкие шнеки

Принцип работы и конструкция гибкого шнека

Гибкие шнеки работают по тому же принципу, что и классические винтовые конвейеры: перемещение материала происходит за счёт вращения спирального винта. Гибкая конструкция корпуса и самого винта позволяет снять ограничения прямолинейной траектории подачи сырья и монтировать ленту транспортёра по дуге окружности.

Помимо основного преимущества по оптимизации производственной площади, гибкие шнеки имеют низкое энергопотребление и более высокую удельную производительность. Более высокий показатель производительности достигается благодаря возможности более плотного заполнения корпуса шнека материалом. Гибкий шнековый конвейер исключает образование пробок и обеспечивает полную герметичность. При правильном монтаже и регулярном обслуживании гибкие шнеки имеют надежность и износостойкость, приближающиеся к аналогичным показателям «жестких» винтовых конвейеров.

Выгрузка из бункера гибким шнеком

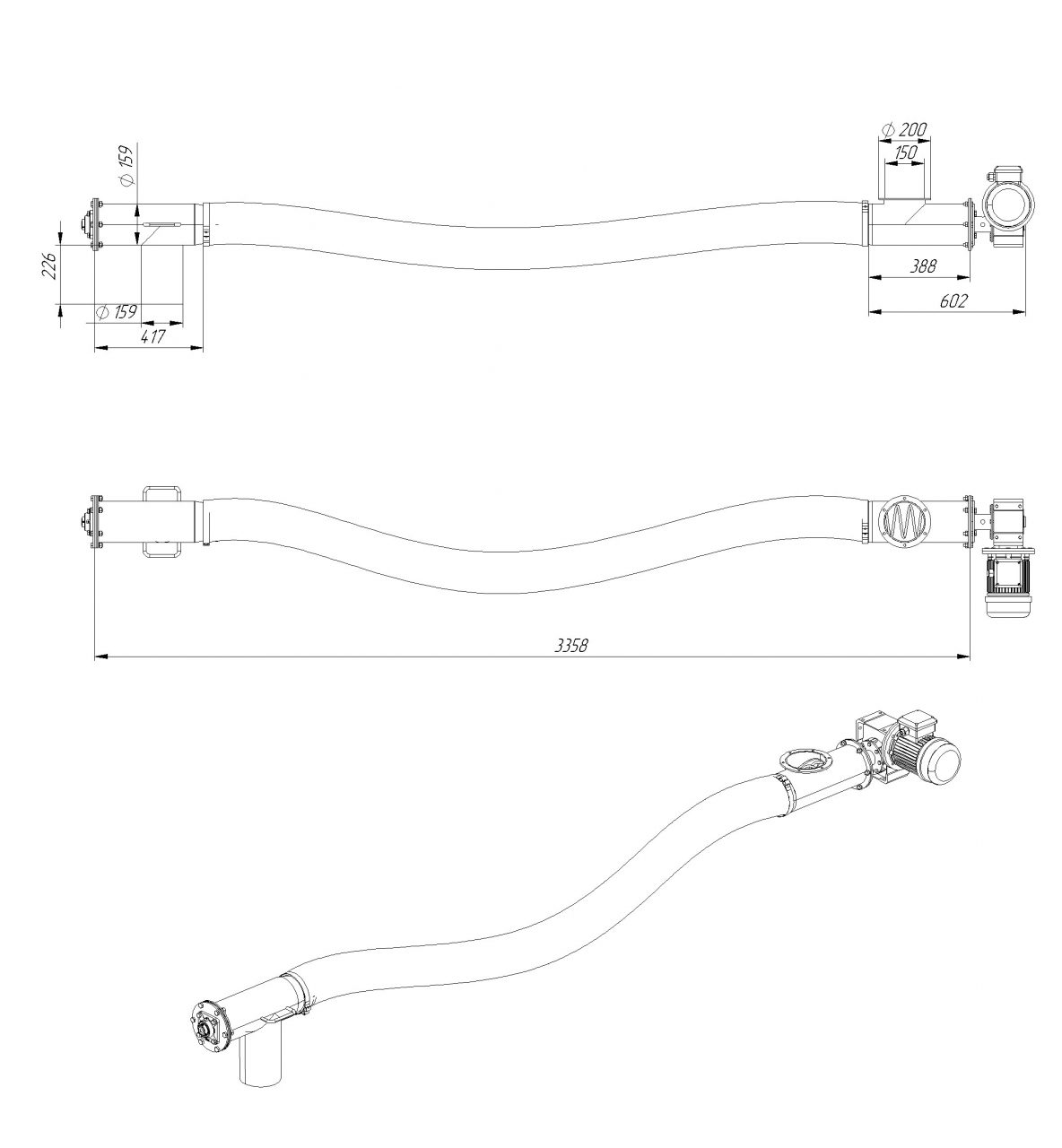

Гибкий шнек состоит из модуля загрузки материала, гибкой спирали в корпусе, разгрузочного модуля и приводной станции с электродвигателем и редуктором. При необходимости гибкий шнек может быть выполнен в комплектации с расходным бункером в зоне загрузки или специальным патрубком в зоне выгрузки.

Подающая спираль гибкого шнека выполняется из углеродистой и нержавеющей стали, она должна быть гибкой для придания необходимой формы, иметь высокую износостойкость. Спираль гибкого шнека никогда не выполняется сварной.

Концы подающей спирали крепятся в подшипниковых опорах, одна из которых устанавливается на валу приводной станции, а другая – в районе разгрузочного модуля. При включении электропривода спираль вращается и перемещает попавший в межвитковое пространство материал вдоль гибкого корпуса к разгрузочному модулю.

Корпус спирального конвейера представляет собой трубу, выполненную из устойчивого к абразивному износу полимерного материала. Дополнительная защита корпуса от износа осуществляется при помощи оригинального технического решения: тщательно выверенный кольцевой зазор между внутренними стенками корпуса и спиралью оказывается постоянно заполненным транспортируемым материалом, который служит своеобразным щитом, предохраняющим корпус от износа. Подробнее о трубах

Для обеспечения герметичности корпуса в местах его крепления к загрузочному и разгрузочному модулям предусмотрены специальные уплотнительные элементы, которые могут располагаться в одном корпусе с подшипниковыми опорами, а могут быть от них изолированы.

Гибкий шнековый транспортер. Составные части

Единственное преимущество совмещения уплотнительных элементов и подшипниковых опор – это уменьшение габаритов, массы и себестоимости опорных узлов. На практике лучше себя зарекомендовали вынесенные подшипниковые опоры, располагающиеся отдельно от уплотнительных элементов. Когда подшипниковые опоры и уплотнительные элементы находятся в одном корпусе, при нарушении герметичности уплотнений велик риск попадания транспортируемого материала в подшипники, что может повлечь серьезную поломку и длительный простой оборудования. При вынесенных подшипниковых опорах все проблемы с уплотнительными элементами выявляются визуально – наличием повышенного пыления и просыпания материала наружу, и могут быть быстро устранены, не причинив вреда подшипниковым узлам.

При выборе гибкого шнека необходимо обратить внимание, для какого вида сыпучих материалов он предназначен, а также на его производительность, которая зависит от размеров подающей спирали, от степени заполняемости корпуса, от скорости вращения спирали, угла ее наклона и коэффициента внутреннего трения транспортируемого материала.